انواع روشهای کف سازی ساختمان، معرفی مصالح مناسب کفسازی، مراحل، اصول و نکات اجرایی کفسازی داخلی ساختمان و سایر نکات مهم در این زمینه را در این مقاله فنون عمران بخوانید.

کف سازی ساختمان چیست؟

کفپوش یکی از اجزای ضروری هر پروژۀ ساختمانی است که نهتنها نقشی حیاتی در ایمنی و عملکرد ساختمان ایفا میکند، بلکه در هنگام بازسازی ساختمان بر زیبایی و ارزش کلی ملک نیز اثر دارد و کیفیت و دوام آن میتواند تأثیر قابلتوجهی بر موفقیت کلی پروژه داشته باشد.

الزامات عملکردی کف سازی ساختمان

الزامات عملکردی متفاوتی در مورد کف سازی طبقات معمولی در یک ساختمان وجود دارد که عبارتند از:

- استحکام و دوام

کیفیت مصالح بهکاررفته در ساخت کف، استحکام آن را تعیین میکند.

سختی کف باید به اندازهای باشد که آن را نهتنها در زیر وزن خود، بلکه در برابر وزن مبلمان و افراد داخل اتاق نیز ثابت و تراز نگه دارد. کف سازی ساختمان همچنین بهمنزلۀ محافظی برای تأسیسات آب، برق و گرمایش است؛ بهطوریکه نباید بر پایداری آنها تأثیر بگذارد.

- مقاومت در برابر آب و هوا و رطوبت زمین

در طبقۀ همکف ساختمان، افزایش رطوبت زمین میتواند موجب سرد و مرطوبشدن کف شود که در این مورد به گرمایش اضافی نیاز خواهد بود. نوع سطح زیرین، سطح آب و مسطحبودن یا نبودن زمین نیز میتواند بر میزان نفوذ رطوبت از زمین به کف تأثیر بگذارد.

- مقاومت در برابر آتشسوزی

طبقات ساختمان باید در برابر آتشسوزی به اندازۀ کافی مقاوم بمانند تا ساکنان فرصت فرار داشته باشند. بر اساس بند 3-8-8-3 مبحث سوم مقررات ملی ساختمان، درجۀ مقاومت مجموعههای سقف/ کف و سقف/ بام در برابر آتش نباید کمتر از مقدار الزامی برحسب نوع ساختار ساختمان موردنظر باشد.

همچنین، استانداردهای بریتانیایی BS 476 و ACI 216.1M-07 (استانداردهای آییننامهای برای ارزیابی مقاومت در برابر آتش مجموعههای بتنی و ساختمانهای بنایی)، درجهبندی مقاومت در برابر آتش را بر اساس ضخامت پوشش بتنی تعیین میکنند که از یک ساعت تا چهار ساعت متغیر است.

- مقاومت در برابر عبور گرما

هنگامیکه اختلاف دمای هوای قابلتوجهی در طرف مقابل کف وجود دارد، کف باید در برابر انتشار گرما مقاوم باشد.

با استفادهاز بتن و عایق رطوبت میتوان طبقۀ همکف را بهگونهای ساخت که از انتقال حرارت از زمین به کف یا از کف به زمین جلوگیری کند. عایق رطوبت با قرارگرفتن در زیر، داخل یا بر روی بتن در زیر زمین از میرایی کف و احساس سرما جلوگیری میکند و منجر به کاهش انتقال حرارت و گرمای لازم برای حفظ محیطی دلپذیر خواهد شد.

اگر از سیستم گرمایش از کف برای بهحداقلرساندن انتقال حرارت به زمین استفاده شد، استفاده از یک لایه عایق حرارتی در اطراف محیط و زیر دال کف ضروری است.

- مقاومت در برابر عبور صدا

کفسازی طبقات باید بهعنوان یک مانع صوتی عمل کند و مانع از انتقال صدا بین طبقات شود. درمقایسهبا کفهای چوبی کمجِرم، کفهای بتن مسلح در جلوگیری از انتقال صدای معلق در فضا مؤثرتر هستند.

انواع کف سازی ساختمان

کفسازی روی خاک

عوامل مهمی که در کفسازی بر روی خاک باید مدنظر قرار بگیرند عبارتنداز: میزان پایداری خاک زیرین (ناپایداری خاک سبب نشست و درنتیجه ایجاد برآمدگی در سطح کفسازی خواهد شد)، میزان جذب آب ازطریق خاک و انتقال آن به کف ساختمان، میزان فشردهسازی و ترازبودن سطح خاک.

برای اجرای کفسازی روی خاک، پیش از هر چیز باید زیرسازی انجام شود که به معنی مقاومسازی بستری است که قرار است کف روی آن اجرا شود. این کار باعث ایجاد استحکام لازم برای روسازی، حفظ روسازی از رطوبت کف و ایجاد سطحی یکپارچه خواهد شد. برای این کار پس از زدودن عناصر درشتدانه (مانند سنگهای بزرگ) از روی زمین، لازم است تا فشردهسازی خاک با دستگاه فشردهساز (کمپکتور) انجام شود.

این دستگاه با اِعمال فشار رو به پایین روی خاک، آن را فشرده و حفرههای خاک را از هوا خالی میکند. با این کار، کف ساختمان میتواند وزن سنگینتری را روی سطح یکنواخت خود تحمل کند.

کمپکتورها به دو صورت (با کمک نیروی ایستا یا نیروی ارتعاشی) خاک را متراکم میکنند. در روش اول از وزن ماشین برای صافکردن زمین زیر آن استفاده میشود، ولی ابزارهای ارتعاشی، با ایجاد ضربه و ارتعاش (هر ضربه معادل یک تن و بیشتر) باعث فشردهسازی خاک میشوند.

در کفسازی روی خاک باتوجهبه جنس زمین (خشک، نیمهخشک و یا مرطوب) به عملیات اجرایی متفاوتی نیاز است که در ادامه به شرح هرکدام پرداخته خواهد شد:

کفسازی روی زمین خشک

پس از اینکه فشردهسازی خاک انجام شد، اگر زمین خشک بود بهتر است با لایهای 10 الی 15 سانتیمتری از بتن پوشانده و برای ازبینبردن خللوفرج آن، به دقت ویبره زده شود. پس از آن بنابر سلیقه میتوان از مصالح مناسب برای روسازی استفاده کرد.

کف سازی روی زمین نیمهخشک

برای کف سازی روی زمین نیمهخشک یا نیمهمرطوب لازم است تا پیش از بتنریزی، ابتدا در ضخامتی بین 25 تا 40 سانتیمتر (بدون درنظرگرفتن ضخامت ملات) بلوکاژ (با قلوهسنگ درشت) و سپس، یک لایه مخلوط شن و ماسه (بهطوریکه تا یک سانتیمتر روی کل سطح را بپوشاند) در زیر کففرش موردنظر اجرا شود. این کار از نفوذ رطوبت از زمین به کف جلوگیری خواهد کرد.

نخستین لایۀ بتنی که روی لایۀ بلوکاژ ریخته میشود، در محل اجرای لولههای فاضلاب و کابلهاست بنابراین، پیش از ریختن بتن باید تأسیسات را در جای خود مستقر کرد.

کف سازی روی زمین مرطوب (نواحی بارانی)

در زمینهای مرطوب و در مناطقی که سطح تراز آبهای زیرزمینی بالاست، بلوکاژ بهتنهایی برای مقابله با رطوبت کف کافی نیست. در چنین شرایطی لازم است تا پس از اجرای بلوکاژ، ابتدا منافذ بین آن با سنگدانههای ریز (شن و ماسه) پر شود و سپس، یک لایه عایق رطوبتی و پس از آن یک لایه ملات برای اجرای پوشش نهایی اجرا شود.

براساس مبحث هشتم مقررات ملی ساختمان، علاوهبر کفهایی که در تماس با زمین نمناک قرار دارند، کف سرویسهای بهداشتی و آشپزخانه نیز حتماً باید عایقکاری شود.

راست: جزییات اجرایی کفسازی ساختمان (در فضای آشپزخانه و سرویس). چپ: زیرسازی کف آشپزخانه پیش از اجرای عایق.

کف سازی بین طبقات

کف سازی بین طبقات روی سقف طبقات پایینتر اجرا میشود، بنابراین لازم است تا علاوهبر تحمل وزن بارهای زنده و مردهای که بر روی آن اِعمال میشود، عایق مناسبی نیز در برابر رطوبت و صدا باشد تا از ایجاد مزاحمت برای طبقات زیرین جلوگیری شود.

در کف سازی بین طبقات هم باید زیرسازی انجام شود، اما مراحل اجرای آن سادهتر است؛ چرا که در اینجا هدف تنها ایجاد سطحی تراز و مقاوم برای انجام روسازی است.

ازآنجاکه لولههای تأسیساتی و کابلهای برق از داخل زیرسازی عبور میکنند، لازم است اجرا و کنترل تأسیسات، پیش از شروع عملیات زیرسازی طبقات انجام شود.

کف سازی بام

در کف سازی بام ابتدا نیاز به شیببندی است. این کار پس از کرومبندی و بااستفادهاز پوکۀ معدنی و به دو شیوه انجام میشود.

- شیببندی با پوکۀ معدنی خشک: در این روش پوکهها بهصورت خشک ریخته و کوبیده میشوند و سپس روی آن ملات سیمان و آب (به ضخامت ۲ سانتیمتر) اجرا میشود. در این روش بهدلیل عدم وجود چسبندگی میان پوکهها شیببندی دوام کمی دارد و ممکن است در پی لغزش پوکهها خراب شود. برای حلِّ این مشکل میتوان پیش از ریختن ملات سیمان، مقداری گَرد سیمان به پوکهها افزود که باعث ایجاد چسبندگی بین آنها میشود.

- شیببندی با بتن سبک پوکۀ معدنی: در این روش پوکۀ معدنی با آب، سیمان و ماسه مخلوط میشود (با نسبت یک واحد سیمان، ۴ واحد ماسه و ۸ واحد پوکۀ معدنی) که یک بتن سبک غیرسازهای به دست میدهد که مقاومت بسیار بالایی دارد. سپس، یک لایه ملات روی آن اجرا میشود تا زمینه برای اجرای عایق رطوبتی بام (ایزوگام یا قیر و گونی) فراهم شود.

برای پوشش نهایی کف بام میتوان از کفپوشهای کامپوزیت چوبی، سرامیک، موزاییک، واشبتن و یا چمن مصنوعی استفاده کرد.

مراحل اجرای کف سازی ساختمان

عملیات کفسازی ساختمان شامل دو بخش زیرسازی و روسازی (کفپوش) است. هدف از زیرسازی، ایجاد سطحی یکنواخت و مقاوم برای تحمل بار است و ازآنجاکه کیفیت اجرای آن تأثیر مستقیمی در کیفیت و دوام کفسازی ساختمان خواهد داشت، انتخاب مصالح مناسب و شیوۀ درست اجرای آن از اهمیت زیادی برخوردار است. پس از این مرحله نوبت به اجرای روسازی یا اجرای کفپوش میرسد. در این مرحله از مراحل کفسازی ساختمان تنوع مصالح بسیار بالاست بنابراین، انتخاب مصالح و روش نصب آنها باید متناسب با کاربری ساختمان باشد؛ مثلاً در فضاهای صنعتی، مقاومت در برابر فشار و ضربه اهمیت بیشتری دارد، درحالیکه در ساختمانهای مسکونی، زیبایی و عایقبودن در اولویت قرار میگیرد.

در ادامه به انواع مصالح موردنیاز در هر مرحله، نحوۀ اجرا و نکات قابلتوجه در مورد هرکدام از آنها پرداخته خواهد شد.

الزامات عملکردی عملیات زیرسازی

ایجاد استحکام لازم برای روسازی

این موضوع بهخصوص در کف سازی طبقۀ همکف ساختمان اهمیت بیشتری دارد؛ چراکه درصورتیکه خاک فاقد استحکام لازم باشد، عدم زیرسازی مناسب، موجب نشست زمین و واردآمدن خسارتهای جدی، نهتنها به کف سازی، بلکه به کل ساختمان خواهد شد. برای جلوگیری از بروز چنین مشکلاتی، به دو صورت میتوان زمین را آمادهسازی کرد. چنانچه خاک محل، مناسب و دارای مقاومت کافی باشد، میتوان تنها با کوبیدن آن، زمینه را برای اجرای کف سازی آماده کرد. متراکمکردن خاک با حذف فاصلۀ بین ذرات خاک از نفوذ رطوبت به آن تا حدِّ زیادی جلوگیری خواهد کرد اما اگر خاک، نامناسب یا رسی بود، لازم است ابتدا خاک موجود، تا رسیدن به خاک مناسب و مقاوم، برداشته شود.

حفظ روسازی از رطوبت کف

ازآنجاکه خاک، به سبب دارابودن خاصیت مویینگی، رطوبت را به درون خود جذب میکند، لازم است تا برای جلوگیری از نفوذ رطوبت در فضاهایی همچون زیرزمین، که در تماس مستقیم با زمین هستند، بلوکاژ یا قلوهچینی انجام شود.

روش کار به این صورت است که پس از تسطیح کف، 25 تا 35 سانتیمتر قلوهسنگ درشت چیده و سپس، برای پرکردن خللوفرج، روی آن قشری مخلوط از شن و ماسه ریخته شود؛ بهطوریکه یک سانتیمتر روی تمامی سطح را بپوشاند. این کار باعث ایجاد سطحی یکپارچه برای اجرای بتن کف و کفپوش خواهد شد. پس از این مرحله، لازم است روی آن یک لایه بتن ردۀ C16 (عیار 200 کیلوگرم سیمان در مترمکعب بتن) به ضخامت 5 سانتیمتر ریخته و سپس روی آن فرش شود. در صورت عدم دستیابی به سنگ قلوه و با توافق دستگاه نظارت میتوان از سنگ لاشه نیز استفاده کرد.

در مناطقی همچون شمال کشور که گاهی بهسبب بالابودن بیشازحد تراز آبهای زیرزمینی، نتوان با خشکهچینی از نفوذ رطوبت به کف ساختمان جلوگیری کرد، لازم است تا طبق دستور دستگاه نظارت یک لایه عایق رطوبتی در زیر فرش کف اجرا شود.

ایجاد سطحی تراز و مستحکم

بدیهی است که کف سازی ساختمان باید بر روی سطحی تراز اجرا شود. بتنریزی پیش از فرش کف به همین منظور انجام میشود. لازم به ذکر است که پیش از اجرای بتن کف، همۀ لولههای تأسیساتی باید با شیب مناسب 1 تا 4 درصد در زیر بتن قرار داده شوند.

همچنین بخوانید: بتن مگر و نکات اجرایی آن

انواع مصالح کف سازی ساختمان و ویژگی آنها در مرحلۀ زیرسازی

در طبقات برای پرکردن فضای بین پوشش سقف و فرش کف میتوان از مصالح سبک مانند پوکۀ معدنی یا صنعتی بهصورت بتن سبک (فوم بتن) یا پوکۀ کورهای (صنعتی) استفاده کرد. مصالح نامبرده باید عاری از هرگونه گچ، خاک، بقایای نباتی و مواد زائد باشد. پس از تسطیح، روی لایۀ مذکور را با یک قشر ماسۀ نرم میپوشانند و آن را برای فرش آماده میکنند.

نکته: استفاده از خرده آجر در زیرسازی کف ساختمانهای مسکونی ممنوع است؛ مگر اینکه طراح سازه بار این مصالح را در محاسبات خود لحاظ کرده باشد.

پوکۀ معدنی

پوکهها سنگهای آتشفشانی ریزدانۀ غنی از سیلیس، با تخلخل بالا و به رنگ خاکستریاند که بهسبب دارابودن تعداد زیادی حباب گاز خالی، بسیار سبک و شبیه اسفنج هستند، بهطوریکه میتوانند تا مدتی روی آب شناور بمانند.

پوکۀ کورهای (صنعتی)

پوکۀ صنعتی با منبسطکردن خاک رس در دمای بالای 1000 درجۀ سانتیگراد تولید میشود که ظاهری کرهایشکل و سطحی زبر و قهوهایرنگ دارد. این پوکهها در بازار با عنوان «لیکا» نیز شناخته میشوند که نام برندی است که از این پوکهها برای تولید بلوک سبک استفاده میکند.

فوم بتن

فوم بتن یا بتن سبک، ترکیبی از سیمان، فوم کفزا و آب است. در برخی موارد از پودر سنگ نیز در تهیۀ آن استفاده میشود. روش تولید فوم بتن اینگونه است که پس از ریختن سیمان و آب به درون دستگاه فومساز، فوم کفزا با فشار زیاد به آن افزوده میشود. هدف از افزودن فوم کفزا، سبکشدن مخلوط است؛ چرا که این مادۀ شیمیایی با ایجاد حباب در مخلوط سبب کاهش چگالی آن میشود. اختلاط ترکیب فوق تا زمان بهدستآمدن سیالی غلیظ و یکدست ادامه مییابد.

مقایسه ویژگیهای روشهای مختلف زیرسازی

در جدول زیر روش های مختلف زیر سازی را با هم مقایسه کرده ایم:

| فوم بتن | پوکۀ معدنی | پوکۀ صنعتی |

| سرعت بالای اجرا (حدود 600مترمربع در روز) | سرعت پایینتر نسبت به فوم بتن (حدود 150 مترمربع در روز) | مشابه پوکۀ معدنی |

| حملونقل سادهتر بهدلیل استفاده از شلنگ و پمپاژ | حملونقل سختتر | مشابه پوکۀ معدنی |

| عدم نیاز به دپوی مصالح | نیاز به فضایی برای دپوی مصالح | مشابه پوکۀ معدنی |

| وزن و چگالی کم (حدود ۳۰۰ تا ۳۵۰ کیلوگرم در مترمکعب) و ثابت | وزن بالا (حدود ۱۰۰۰ کیلوگرم در مترمکعب) و غیریکنواخت | مشابه پوکۀ معدنی |

| عایق حرارت و صوت (بهدلیل دارابودن حبابهای هوا، نسبت به سه مورد دیگر عایق بهتری است) | عایق حرارت و صوت (بهدلیل تخلخل بالاتر نسبت به پوکۀ صنعتی عایق بهتری است) | عایق حرارت و صدا |

| مصرف آب بالا | مصرف آب کم | مشابه پوکۀ معدنی |

| شعلهورشدن سریع (بهدلیل دارابودن مواد شیمیایی در هنگام آتشسوزی، گازهای سمی متصاعد میکند) | مقاوم در برابر حرارت و آتش تا ۴ ساعت | مشابه پوکۀ معدنی |

| آسیبپذیر در برابر سرما و یخبندان | استحکام بالا و مقاوم در برابر ضربه و فشار فیزیکی | مقاومت بیشتر در برابر واکنشهای شیمیایی (بهدلیل وجود ph ۷ و خنثیبودن) |

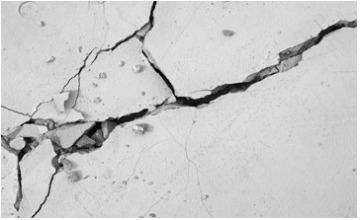

| دوام کم (چنانچه هنگام پمپاژ، هوا وارد آن شود، باعث بروز ترک در بتن و نشست وجود خواهد داشت) | ماندگاری بالا (بادوامتر از فوم بتن، پوکۀ صنعتی و نخاله) | بادوامتر از فوم بتن و نخاله |

| هزینۀ بالا | ارزانتر از فوم بتن و گرانتر از پوکۀ صنعتی | ارزانتر از فوم بتن و پوکۀ معدنی |

متأسفانه در برخی موارد از نخالۀ ساختمانی (بهدلیل هزینۀ بسیار پایین آن نسبت به سایر روشها) در زیرسازی ساختمان استفاده میشود که ازجمله معایب آن میتوان به افزایش وزن ساختمان (تا حدود 2 برابر)، عایقنبودن در برابر صوت و دما و استحکام بسیار ضعیف آن اشاره کرد که ممکن است منجر به نشست بخشهایی از ساختمان شود.

شرح کامل عملیات روسازی (کفپوش)

پوشش نهایی کف که روی زیرسازی انجام میشود، کفپوش نام دارد و موارد کاربرد آن در کف، قرنیز، پلۀ ساختمان و پیادهروها است .انتخاب و کاربرد هر نوع پوشش، بستگی مستقیم به نوع بهرهبرداری از ساختمان دارد و باید متناسب با آب و هوای منطقه و همچنین محیط کار باشد .از جمله عوامل تعیینکننده در انتخاب کفپوش مناسب میتوان به ویژگیهای جذب صوت، نرمی، رنگ، صافی، پایداری در برابر مواد شیمیایی، سایش و سهولت انجام تعمیرات اشاره کرد.

به منظور انجام هر نوع کفپوش لاستیکی، پلاستیکی، کائوچویی، چوبی و مانند اینها در طبقات همکف و یا در زیرزمین که فرش با زمین طبیعی از طریق کف سازی تماس دارد، برای جلوگیری از نفوذ رطوبت باید سطح زیر فرش را با عایق رطوبتی مناسب عایقکاری کرد و سپس روی آن را با بتن ردۀ C16 (عیار 200 کیلوگرم سیمان در مترمکعب بتن) و یک قشر اندود ماسه سیمان 1:5 پوشاند و سطحی صاف و صیقلی به وجود آورد.

انواع مصالح کف سازی ساختمان و ویژگی آنها در مرحلۀ روسازی یا کفپوش

مصالح عمدهای در کفپوشها به کار میرود که در ادامه به معرفی و توضیح برخی از رایجترین آنها پرداخته خواهد شد.

در صورت درخواست دستگاه نظارت، پیمانکار موظف است به هزینۀ خود و پیش از آغاز به کار، تعداد کافی نمونه برای تصویب در اختیار دستگاه نظارت قرار دهد و اسناد و دلایل کافی نسبت به مناسببودن مصالح و مرغوبیت جنس ارائه کند.

کف سازی ساختمان با موزاییک

موزاییک نوعی بتن است که سطح آن سائیده شده و دارای ظاهری خالدار و درهم است. کفپوش موزاییک، ارزان، بادوام و متداولترین نوع کفپوش در ایران است. موزاییک را هم بهصورت درجا و یکپارچه اجرا میکنند که دراینصورت، در سطوح بزرگ با نوارهای شیشهای، سنگی، پلاستیکی و فلزی (مانند مس، برنج، برنز و آلومینیوم) درزبندی میشود و هم برای کفپوش یا قرنیز، به شکل بلوکهای پیشساخته در کارخانه تولید میشود.

به دلیل جذب آب بالا اجرای موزاییک در کف فضاهایی مانند آشپزخانه، حمام و… که آبریز زیادی دارند، متداول نیست و عموماً در کف فضاهایی همچون پارکینگ، حیاط، نورگیر، بالکن و… استفاده میشود.

موزاییکها به اَشکال مربع، مستطیل و چندضلعی ساخته میشوند و ضخامت آن از 20 تا 40 میلیمتر متغیر و دارای دو لایه است:

- لایۀ زیرین (آستر) مخلوطی از سیمان پرتلند و ماسۀ شسته است که ضخامتی برابر با 1.5 تا 2 سانتیمتر دارد.

- لایۀ رویه (پاخور) که در معرض سایش است، با ضخامت حدود 5 میلیمتر از سیمان پرتلند با تکههای سنگ، خاک سنگ و پودر سنگ بهصورت صیقلی ساخته میشود. سطح موزاییک میتواند آجدار یا ساده باشد که معمولاً از نوع آجدار آن در کف سازی حیاط (برای جلوگیری از ایجاد لغزندگی در هنگام بارش برف و باران) استفاده میشود.

درز موزاییکها باید منظم و باریک و سطح فرش کاملاً هموار و تراز باشد؛ بهنحویکه پستی و بلندی و اختلاف ارتفاع در آن مشاهده نشود. حداقل درز موزاییک فرششده در کف مطابق با نشریۀ 55، 2 میلیمتر است.

آجر موزاییک نباید لبپریده باشد. در صورت وجود چنین نقصی، طول لبپریدگی نباید بیش از 4 میلیمتر و طول لبپریدگی در سطح سایش نباید بیش از 2 میلیمتر و حاصلضرب این دو عدد نباید بیش از 6 میلیمتر باشد.

خطوط درز موزاییک در اتاقهایی که مجاور و متصل به هم و یا در مجاورت راهرو و فضاهای ارتباطی قرار دارند، باید در یک امتداد باشند؛ مگر در محلهایی که ابعاد موزاییکها متفاوت باشد.

بندهای فرش موزاییک، باتوجهبه به نوع کار، با دوغاب سیمان و پودر سنگ یا سیمان و خاک سنگ پر میشود. سیمان این دوغاب بر حسب رنگ موزاییک از سیمان پرتلند یا رنگی انتخاب میشود.

بر اساس نشریۀ 55، نصب آجرهای موزاییکی در فرش بام روی بستری کوبیدهشده از ماسۀ نرم یا ماسه بادی (به ضخامت 2.5 تا 3 سانتیمتر) و بهصورت خشک انجام میشود اما لازم است تا بهمنظور زهکشی، در اطراف مجرای آبروها تا شعاع 80 سانتیمتری، این کار بر روی بستری از شن رودخانهای (نخودی) انجام شود. درحالحاضر این روش در کف سازی پیادهروها به کار میرود.

آجرهای موزاییکی یا سیمانی را میتوان بهطور خشکهچین در کنار هم قرار داد. در این حالت پس از نصب آجرها در سطحی معادل 6 تا 7 مترمربع، درز انبساطی به عرض 1.2 سانتیمتر در اطراف آن تعبیه میشود. درز یادشده باید با ماسۀ آسفالت و سایر درزها با دوغاب سیمان پر شود.

کف سازی ساختمان با سنگ

استفاده از سنگ در پوشش کف، علاوهبر زیبایی و جلوۀ خاصی که دارد، باعث افزایش مقاومت کف سازی در برابر سایش و ضربه خواهد شد بنابراین، بهخصوص در کف سازی محلهای پرتردد توصیه میشود. مطابق با بند 2-1-4 نشریۀ 55، سنگهای گرانیت، دیوریت، زینیت، گابرو، بازالت، مرمر، لابرادوریت و ماسهسنگها برای کف سازی مناسب هستند.

نکات مهمی که باید به آن ها توجه شود:

- قطعات سنگ باید روی قشری از ملات کار گذاشته شود و کاملاً با ملات تماس داشته باشد. همۀ درزها و فواصل سنگها نیز باید با ملات پر شود.

- در شرایطی که دمای محیط کار یا درجۀ حرارت هر یک از مواد و مصالح مصرفی کمتر از 5 درجۀ سلسیوس بود، انجام بنایی با سنگ مجاز نیست؛ مگر اینکه وسایل کافی و مجاز برای عایقکردن محل یا گرمکردن مواد مصرفی به کار رود.

- درصورتیکه حین نصب، قطعه سنگی جابهجا شود، باید ملات اطراف سنگهای فرششده و سنگ جابهجاشده کاملاً پاک و ملات قبلی جمعآوری شود. ملات سختشدۀ اطراف کار، نباید مجدداً استفاده شود.

- ترکیب و ترتیب قراردادن سنگها، جزییات نصب و نیز طریقۀ قفل و بست کردن آنها باید مطابق با نقشهها و دستورات دستگاه نظارت باشد.

- ضخامت بندها باید کاملاً مساوی باشد و هیچگاه از 2 میلیمتر کمتر و از 20 میلیمتر بیشتر نباشد.

ازآنجاکه برخی از سنگهای گرانیتی، گاز رادون منتشر میکنند، که استنشاق آن میتواند خطرات بسیار جدی برای سلامتی انسان در پی داشته باشد، مطابق با مبحث پنجم مقررات ملی ساختمان، بهتر است از این نوع سنگها در بیمارستانها و فضاهای بسته مانند اتاقخوابها استفاده نشود. در صورت استفاده از سنگهای گرانیتی در فضاهای بسته، میتوان با تهویۀ هوای این محیطها از تجمع گازهای پرتوزا جلوگیری کرد.

کف سازی ساختمان با سرامیک

سرامیک ترکیبی از خاک، ماسه، سیمان و سیلیس است که میتواند لعابدار یا بدون لعاب باشد. سطح رویۀ سرامیکها ممکن است دارای برجستگی و نقش نیز باشد و ضخامت آنها از 12 تا 25 میلیمتر متغیر است. نوع دیگری از سرامیک با ضخامت 6 میلیمتر نیز وجود دارد که به سرامیکهای موزاییکی معروف هستند و معمولاً در کف سازی استخرها و یا سرویسهای بهداشتی به کار میروند.

دستهبندی سرامیکهای مصرفی در کف سازی ساختمان بر اساس مقاومت سایشی آن مطابق با مفاد پیوست ژ استاندارد 25 سازمان استاندارد به شرح زیر است:

- فاصلۀ میان قطعات سرامیک، 2 تا 5 میلیمتر است که باید با دوغاب سیمان و پودر سنگ پر شود. پرکردن فواصل سرامیکها با دوغاب باید دستکم 24 ساعت پس از نصب سرامیکها انجام شود.

- حداقل ضخامت سرامیک کف، مطابق با نشریۀ 55، 2.5 سانتیمتر است.

- سرامیکها را میتوان روی کفهای بتنی یا شفته آهکی با ملات سیمان نیز نصب کرد. برای نصب سرامیک روی سطوحی همچون گچ، چوب و مواد قیری از چسبهای آلی یا معدنی استفاده میشود.

- بهطورمعمول در هر متر طول یا عرض در سطح کاشی و سرامیک، باید شکاف مخصوصی برای انقباض و انبساط در نظر گرفته شود. این شکاف کاملاً مانند سایر بندها است و درصورتلزوم باید با پودر پلاستیکی پوشانده شود.

- لبۀ سرامیکها و همچنین موزاییکها باید کاملاً همباد باشد و اصطلاحاً ناخنی یا ناخنگیر نباشد. با قراردادن یک شمشۀ بلند و صاف در هر دو جهت میتوان این نکته را کنترل کرد.

- در صورت استفاده از سرامیک در پوشش کف پارکینگ، لازم است تا از سرامیک ضد سایش و ضد اسید استفاده شود.

کف سازی ساختمان با چوب و پارکت

پوششهای چوبی انواع متنوعی دارند که در جدول زیر به برخی از ویژگیهای آنها اشاره شده است:

| ضخامت | عرض | طول | نحوۀ اتصال به زیرسازی | |

| کفپوش الواری | 20 تا 40 میلیمتر | 80 تا 250 میلیمتر | بدون محدودیت | با میخ آهنی یا چوبی |

| کفپوش نواری | 10 تا 40 میلیمتر | 75، 100 و 150 میلیمتر | بدون محدودیت | با میخ آهنی یا چوبی |

| پارکت | 6 تا 18 میلیمتر | 20 تا 56 میلیمتر | 75 تا 450 میلیمتر | با میخ سرگم یا ماستیک |

| بلوک چوبی | بدون محدودیت | بدون محدودیت | بدون محدودیت | با آسفالت ماستیک |

| لینولیوم | 2 تا 6 میلیمتر | 180 میلیمتر | 200 تا 300 میلیمتر | با چسب |

| کاشی چوبپنبهای | 4.5 تا 8 میلیمتر | 600 میلیمتر | 600 میلیمتر | مانند سرامیک و موزاییک |

کف سازی ساختمان با مواد پلاستیکی

از مواد پلاستیکی، کفپوشهای متنوعی تولید میشود که در اینجا مروری کوتاه بر انواع آن خواهیم داشت.

- موزاییک پلاستیکی: این کفپوش مانند موزاییک است؛ با این تفاوت که به جای خمیر سیمان از خمیر رزین اپوکسی برای چسباندن خردهسنگهای آن استفاده شده است. همچنین، به جای خردهسنگ میتوان از تکههای وینیل در رنگهای متنوع استفاده کرد.

- روکش پلاستیکی: در روکش پلاستیکی، رزین آبکی با رنگینه و مادۀ سختکننده، مخلوط و به ضخامت 6 تا 12 میلیمتر روی سطح بتنی یا چوبی یا موزاییک کهنه پخش میشود.

- کاشی وینیل (کفپوش PVC): این کاشی از یک لایه وینیل، که به آستری خمشو چسبیده، تشکیل شده است و مقاومت خوبی در برابر چربیها، روغنها و بسیاری از اسیدها و قلیاها و مشتقات نفتی دارد.

کف سازی ساختمان با لاستیک

کفپوشهای لاستیکی معمولاً از لاستیک مصنوعی، که خطر اکسیدهشدن کمتری نسبت به لاستیک طبیعی دارند، بهاضافۀ مواد پرکنندهای که به آن رنگ و نقش میدهد، تولید میشوند. این کفپوشها بهسبب دارابودن سطحی محکم، انعطافپذیر، جاذب صوت و مقاوم در برابر رطوبت، پوشش مناسبی برای طبقات بالای همکف محسوب میشوند و نصب آنها نیز به کمک چسب لاستیکی انجام میشود.

اصول و نکات اجرایی کف سازی داخلی ساختمان

– بهطورکلی اجرای کففرش هر فضا از قسمتی شروع میشود که پس از ورود به آن، اول از همه در معرض دید قرار میگیرد و همین نقطه نیز مبنای کار قرار میگیرد. نقطۀ موردنظر معمولاً در مورد نشیمن و پذیرایی در قسمت ورودی و در مورد سرویس بهداشتی و حمام، انتهای فضاست.

– برای جلوگیری از اعوجاج کففرش در اثر تنشهای حرارتی در سطوح وسیع مانند پشت بام، در هر 5 متر طول باید حدود 2 سانتیمتر درز انبساط در نظر گرفته شود که نهایتاً با مواد انعطافپذیری همچون ماستیکهای قیری، چسب سیلیکون، فوم پلییورتان و… پر میشوند. پرکردن این درزها با ملاتهای پایۀ سیمانی مجاز نیست.

- در کفسازی حمام، آشپزخانه، سرویس بهداشتی، پارکینگ و پشت بام، لازم است شیب مناسب (حدود 1 تا 2 درصد) به طرف آبروها اعمال شود. برای شیببندی میتوان از مصالح سبکی همچون جوش کارخانههای آجرپزی، سوختۀ زغالسنگ، سرکف کارخانۀ ذوب آهن و پوکۀ معدنی استفاده کرد.

- پیش از دوغابریزی در مرحلۀ بندکشی فرش کف، لازم است تا سطح کاملاً تمیز شود و همچنین، روی تمامی کفشویها به طور مناسب مسدود شود.

- عملیات دوغابریزی باید حداقل 24 ساعت پس از اتمام کففرش انجام شود و تا پیش از این زمان، باید از تردد روی کف خودداری کرد.

- پس از تکمیل کففرش لازم است تا برای تمیزکاری و ازبینبردن ناخنها نسبت به سابزنی کف اقدام شود. حرکت دستگاه ساب باید بهصورت دورانی و زیگزاگ باشد و ازآنجاکه دستگاه قادر به پوشش کنجهای فضا نیست، این نواحی باید بهصورت دستی ساب زده شود.

- در هنگام سابزدن معمولاً اندکی آب روی کف جمع میشود که در صورت نفوذ میتواند به نازککاری طبقۀ زیرین آسیب بزند بنابراین، باید سریعاً نسبت به جمعآوری آب با تی اقدام شود.

جمعبندی

در نهایت، توجه به کیفیت کفسازی و سایر مراحل اجرایی ساختمان، نقش تعیین کننده ای در دوام و کارایی سازه دارد. اگر علاقه مندید به صورت تخصصی صفر تا صد اجرای ساختمان را یاد بگیرید، شرکت در دوره جامع فنون اجرای ساختمان میتواند گامی مؤثر برای کسب دانش جامع در این حوزه باشد. این دوره به عنوان اولین دوره جامع اجرای ساختمان در کشور، با ارائه سرفصلهای کاربردی و به روز از مبانی اولیه تا جزئیات فنی اجرایی، همراه با آموزشهای عملی، شما را به مهارت لازم میرساند. چه بخواهید به عنوان مجری حرفه ای وارد بازار کار شوید یا دانش خودفرصت را از دست ندهید و با یادگیری اصولی، کیفیت کار خود را به سطح جدیدی برسانید!